旋盤やフライス盤、研削盤などによる機械加工を行う際、加工部に液体をかけると加工効率や仕上げ品質が向上します。液体には油脂が使用されていて切削油(cutting oil)と言われました。その後加工効率向上ニーズで急速冷却が可能な水で薄める切削液も開発されたのでこれらを総称して切削油剤(cutting fluid)と言われています。(以下切削油剤)

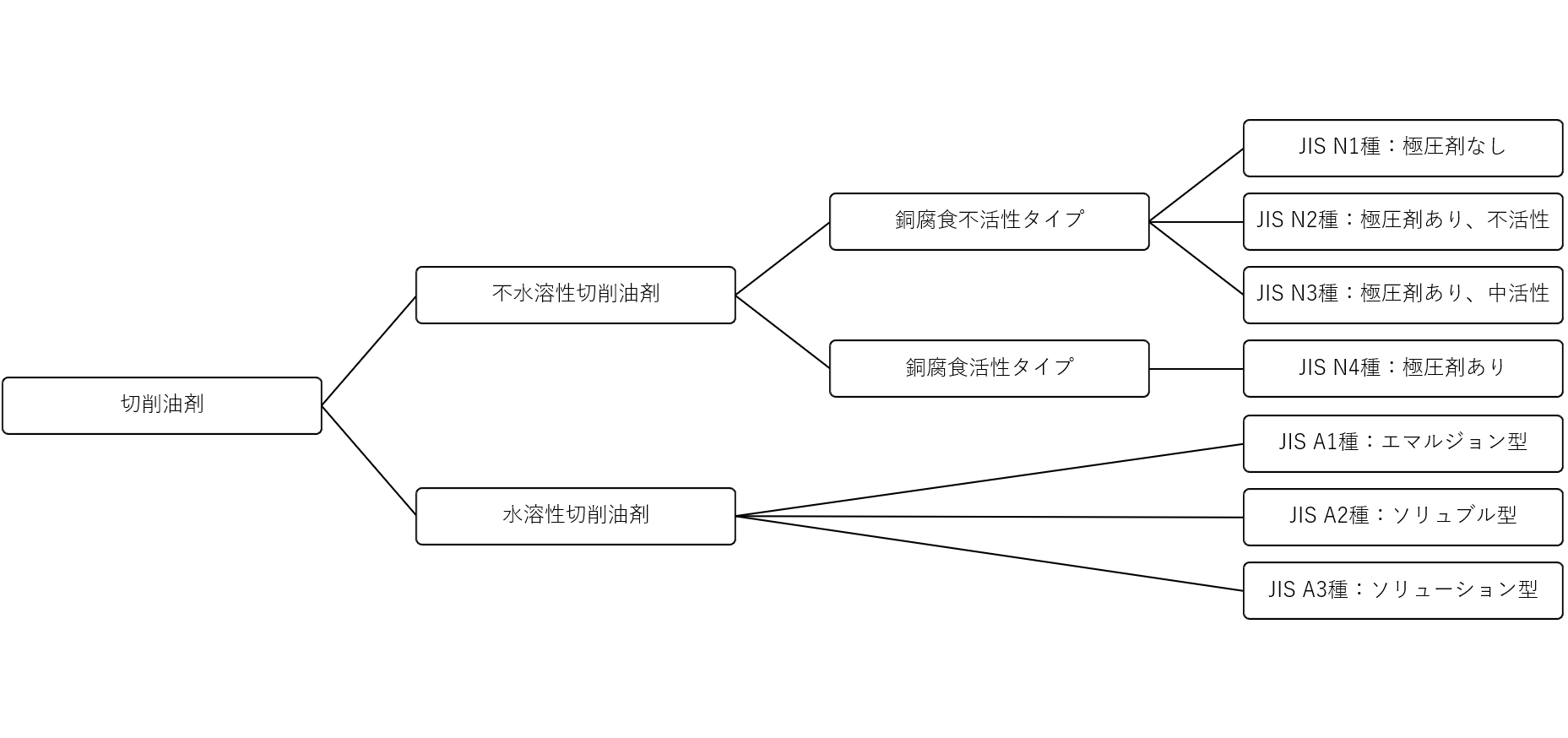

つまり、切削油剤には希釈なしでそのまま使用する油性の不水溶性切削油剤と、水に希釈して使用する水溶性切削油剤に分かれます。(下図 切削油剤の種類参照)

近年、工業加工のQCDすなわち加工高品質、高精度化、コスト低減、納期短縮要求に伴い、切削油剤の役割の重要性も増しています。切削油剤の違いにより、仕上げ品質だけでなく、工具寿命の向上や加工環境にも影響が出てきます。そのため、加工方法や加工条件に適した切削油剤を選ぶことが大切です。

●切削油剤の種類

●切削油剤の機能

切削油剤の選定は加工対象や加工法で異なりますが、切削性や作業性および経済性に大きく影響するので十分な検討が必要です。

【1次性能(切削性)】

1.潤滑作用

工具-被削材間、切りくず-工具間に浸透し摩擦を減少させ、工具のすくい面や逃げ面の摩耗を減少させます。浸透度は不水溶性切削油剤では低粘度が有利であり、水溶性の場合はソリュブルが優れます。

2.冷却作用

工具-被削材間、切りくず-工具間で発生する摩擦熱やせん断熱を吸収して工具の硬度低下を防ぎ摩耗を減少させます。また加工物の膨張を防ぎ精度を確保します。水溶性切削油剤は一般に冷却性が良好ですが、ソリュブルは特に優れています。

3.刃先凝着防止

極圧剤を含んだ切削油剤により、構成刃先の発生を抑制することができます。これにより、仕上げ面の表面性状や加工精度が向上します。

【2次性能(作業性)】

1.洗浄作用

切りくずが加工部に残ってしまうと、工具破損の原因となります。切削油剤を使用することでこれを洗い流すことができます。特に水溶性切削油剤はこの洗浄作用に優れています。

2.錆止め性

不水溶性切削油剤は錆止め性に優れます。水溶性切削油剤は防錆剤の作用で防錆できますが、濃度が指定値(3~5%)から低下すると防錆性が低下するため注意が必要です。

3.発煙・引火性

水溶性切削油剤は油剤とは異なり、火災の危険性がなく、油煙や周囲の油分の付着による転倒危険性も減り、作業環境が清潔になり改善します。

4.耐腐敗・耐劣化

水溶性切削油剤は気温が上がると微生物(嫌気菌)が活性化して腐敗臭が生じる場合があり、濃度管理の徹底や他油の混入等十分な使用液管理が求められます。

5.泡立ち性

水溶性切削油剤には撹拌による液面上の泡立ち性を抑える機能が求められます。

【経済性】

1.油剤費

不水溶性切削油剤は原液をそのまま使用するので、品物に付着して持ち出される量がどうしても水溶性切削油剤より増え、油剤費が掛かります。

2.油剤管理費

両油剤共に油剤機能の劣化管理が必要になります。水溶性切削油剤の濃度や他油混入は特に重要な管理項目で、廃液処理費に影響します。